Es adecuado para hornos de prueba resistentes al fuego para la prueba de desviación de la propiedad de aislamiento térmico y atenuación de la propiedad de aislamiento térmico de recubrimientos ignífugos para estructuras de acero.

Es adecuado para la prueba de la desviación del rendimiento de aislamiento térmico y la atenuación del rendimiento de aislamiento térmico de la pintura ignífuga de la estructura de acero.

Condiciones de la curva de calentamiento:

1. ISO 834 - 1: 1999 / en 13381 - 8 / ASTM e119

2. cumplir con los requisitos de ga / t714 - 2007 "método de prueba de resistencia al fuego de calentamiento rápido de materiales ignífugos de componentes" (estándar opcional).

El horno de prueba de fuego está compuesto por Sansky Se utiliza una tarjeta de adquisición de alta precisión de 16 dígitos para recopilar datos sobre la temperatura, la presión y el flujo de cada canal. Después del análisis, procesamiento y control de microcomputadoras, la información real de la combustión se reproduce en tiempo real, y los resultados se obtienen directamente a través del análisis y juicio de microcomputadoras; Toda la máquina adopta componentes de alta calidad, lo que garantiza el funcionamiento de alta calidad y alta velocidad del sistema y tiene una naturaleza avanzada.

Se adopta una tarjeta de adquisición de alta precisión de 16 bits + módulo multicanal + microcomputadora para realizar el método de control automático completo de la eip, que tiene una excelente estabilidad, repetibilidad y reproducibilidad.

Estructura del cuerpo del horno: la estructura del cuerpo del horno debe adoptar la tecnología govmark de los Estados Unidos. Estructura de cinco capas, cuando la capa interior es de 1300 ° c, la temperatura exterior es de temperatura ambiente; Larga vida útil y fácil reemplazo del material de aislamiento térmico Interior.

1. composición del instrumento: horno de prueba de resistencia al fuego, parte de control de combustión, parte de gas, sistema de medición de presión de descarga, sistema de descarga de gases de combustión, sistema de control informático, sistema de medición de temperatura (sistema de adquisición de datos de temperatura del horno, sistema de adquisición de temperatura de los componentes de prueba) y software de Prueba especial.

2. horno de prueba: es un horno de prueba horizontal, con un tamaño del cuerpo de 1200mm (largo) x1050mm (ancho) x450mm (profundidad).

3. número de muestras: se pueden cumplir las pruebas de tres muestras al mismo tiempo.

4. estructura del cuerpo del horno: se adopta una estructura de cinco capas. Cuando la temperatura interior es de 1300 °, la temperatura exterior es temperatura ambiente. De afuera hacia adentro, son: la primera capa es un marco de estructura de acero; La segunda capa está hecha de ladrillos rojos; La tercera capa es amianto resistente al fuego y a alta temperatura; La cuarta capa es de ladrillo refractario; La Quinta capa es algodón de alta temperatura resistente al fuego de mullita. La temperatura del refractario alcanza los 1600 ° c. El cuerpo del horno no supera los 45 grados.

5 quemadores de alta presión:

5.1 se utilizan dos quemadores de alta presión de 150 kW de Potencia (4 calentados con hidrocarburos), que tienen un control de la relación aire - combustible y están equipados con las válvulas de control de gas y aire correspondientes para lograr los mejores resultados de combustión. Para garantizar la seguridad, la selección de quemadores y la selección de componentes son marcas nacionales conocidas;

5.2 quemadores: con dispositivos de alarma automática sin encendido y extinción de incendios;

5.3 dos quemadores de alta velocidad están incrustados a ambos lados de la pared del horno, uno por cada lado (un total de cuatro para el calentamiento de hidrocarburos, dos por cada lado). Proporciona el calor necesario para aumentar la temperatura en el horno.

5.4 modo de control de encendido: hay dos modos de control: encendido automático por programa informático y Encendido electrónico de alta tensión. Hay un método de encendido automático en el programa. El número de antorchas utilizadas en el horno cumple con los requisitos de la curva estándar tiempo - temperatura y garantiza la uniformidad de la temperatura en cada punto del horno.

5.6 gasoductos y gasoductos: compuestos por válvulas de mariposa, válvulas proporcionales de combustión de aire, válvulas de reducción de presión secundarias, válvulas de mariposa manuales, controladores de encendido, interruptores de alta y baja presión, válvulas de Seguridad de sobrepresión de gas, separadores Gas - líquido, válvulas de reducción de presión primaria, válvulas de cambio de fase líquida, medidores de presión de gas, medidores de baja presión, válvulas de bola, alarmas de fuga de gas de combustión, mangueras de acero inoxidable, mangueras de alta presión de gas, etc.

5.7 sistema de medición de temperatura:

5.7.1 acoplamiento térmico en el horno: el horno utiliza un termómetro de níquel - cromo - níquel - silicio tipo K con un diámetro de alambre de 0,5 mm que cumple con GB / T 16839.1, la cubierta exterior es una manga de cerámica resistente al calor, y el Medio está lleno de material resistente al calor. La longitud de la manga extendida en el extremo no es inferior a 25 mm, y la resistencia a la temperatura es superior a 1300 grados. Tiene un total de 4 termómetros;

5.7.2 medición de la temperatura en la superficie templada: se soldará a una placa de cobre circular de 0,2 mm de espesor y 12 mm de diámetro utilizando un termómetro de 0,5 mm de diámetro, cubriendo un revestimiento de amianto de 30 mm de largo y 2,0 mm de espesor.

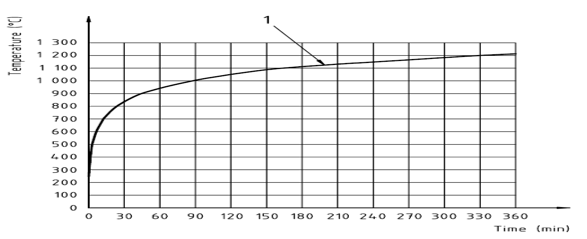

5.7.3 curva de aumento de temperatura del horno de fibra: tiempo máximo de combustión de 360 minutos cada vez, temperatura máxima de 1.300 grados celsius. La curva de aumento de temperatura debe realizarse de acuerdo con la siguiente tabla. Uniformidad de la temperatura del horno: la diferencia entre la temperatura de recolección del termómetro y la curva estándar es inferior a 100 ℃.

Cumple con los requisitos de desviación de control ascendente, es decir:

De ≤ 15% para 5 < t ≤ 10

Cuando 10 < t ≤ 30, de = 15 - 0,5 (t - 10)%

Cuando 30 < t ≤ 60, de = 5 - 0083 (t - 30)%

De = 2,5% cuando t > 60

5.7.4 curva de calentamiento de incendios de hidrocarburos: cumple con la sección 5.1.2 de ga / t714 - 2007;

5.8 precisión del instrumento de medición:

5.8.1 temperatura de medición: en el horno: + 15 ℃;

5.8.2 lado del fuego trasero: + 2,5 ° c;

5.8.3 presión del horno: + 3pa;

5.8.4 tiempo: + 1s / h;

5.9 sistema de medición de presión:

5.9.1 medición de la presión en el horno: rango de medición 0 - 100pa; Se utiliza un manómetro diferencial importado de los Estados unidos, que es una sonda de medición en forma de t, con una precisión de medición de ± 0,5pa. Tiene una función de protección contra sobrepresión. cuando la presión en el horno es superior a 100pa, se realiza el procedimiento de protección contra sobrepresión, se detiene el suministro de gas y se termina la prueba; Cumple con el estándar GB / t9978.1-2008.

5.9.2 la presión en el horno se registra cada minuto, y la precisión del equipo de registro es de 1 segundo. La velocidad de adquisición de datos es de 3 veces por segundo. Control de la presión del horno y adquisición de datos, la presión del horno puede garantizar el control en tiempo real de acuerdo con los requisitos estándar del "capítulo II que cumple con las normas" y formar un circuito de control con el sistema de escape de humo;

5.9.3 sonda de medición en forma de t: se utiliza un tubo de acero inoxidable resistente a altas temperaturas usu310s desde el horno a través de la pared del horno hasta el exterior del horno, y la presión dentro y fuera del horno es consistente.

5.9.4 transmisor de presión: sensor de presión de alta precisión. La prueba fue de 15 pa ± 5 Pa en 5 minutos y 17 pa ± 3 Pa después de 10 minutos.

5.10 sistema de alivio de presión:

5.10.1 la pared del horno en la parte trasera del cuerpo del horno está equipada con un agujero de escape de humo, que está conectado con el tubo de escape para descargar el humo del cuerpo del horno para controlar la presión. Controlar la presión en el horno. El suministro de aire y el escape en el horno están controlados por un ventilador de alta potencia de 1,5 kW y un inversor, y el volumen de aire está controlado automáticamente por un programa informático para cumplir con los requisitos de combustión, presión y escape de humo.

5.10.2 tubería de alivio de presión: la parte interior del horno está hecha de tubería de acero inoxidable usu310s con un diámetro resistente a altas temperaturas de 300mm, que puede soportar altas temperaturas de 1300 grados celsius, y hay una válvula manual en la parte superior para el enfriamiento por aire. Fuera del horno se adopta un tubo soldado con un espesor de pared de 5 mm.

5.10.3 potencia de descarga: ac380, ventilador resistente a alta temperatura y alta presión de 1,5 KW.

5.10.4 método de enfriamiento: se adopta el método de enfriamiento por aire.

5.10.5 control de la presión del horno y adquisición de datos, la presión del horno puede garantizar el control en tiempo real del Circuito de control formado con el sistema de escape de humo de acuerdo con los requisitos de las normas anteriores;

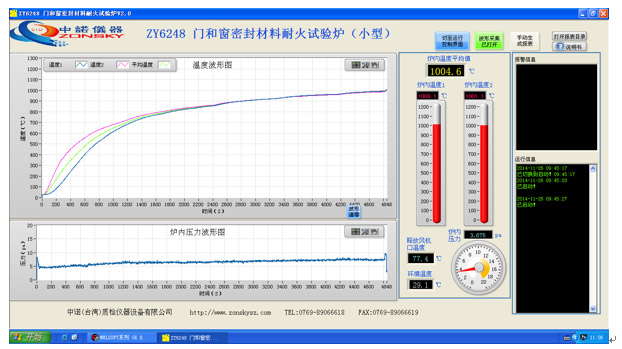

5.11 sistemas informáticos de control y adquisición de datos: Véase la figura 5

5.11.1 adopta sistemas de control como computadora + módulo + PLC + eip. la interfaz incluye: interfaz de control principal, interfaz de curva de temperatura del horno, pantalla de presión, interfaz de temperatura de la muestra, con funciones de almacenamiento de datos históricos, consulta y así sucesivamente, y se puede convertir en almacenamiento de archivos excel.

5.11.2 los registros de prueba (3 segundos / vez) se almacenan por número y se pueden consultar en cualquier momento; El efecto de impresión del informe de prueba se puede ver en tiempo real, y se puede completar haciendo clic en los botones de inicio, cálculo y ahorro, lo que es conveniente de usar.

5.11.3 al mismo tiempo, se ha añadido la función de recuperación de datos, que puede cargar los datos experimentales anteriores para volver a calcular y formar un informe.

5.11.4 hardware del sistema de control: un conjunto de Mitsubishi controlador lógico de japón; Tarjeta de adquisición de alta precisión de 16 dígitos de 64 canales; 60 módulos de transmisión de temperatura.

5.12 condiciones de instalación del horno de prueba:

5.12.1 superficie del horno: 3 metros de largo * 3 metros de ancho * 3,5 metros;

5.12.2 el suelo es plano, el espesor del hormigón de la base es superior a 100 mm, y los alrededores están bien ventilados, sin gases inflamables, explosivos, corrosivos y polvo.

5.12.3 hay espacio de mantenimiento adecuado alrededor del equipo.

5.12.4 temperatura: 5 ℃ ~ 40 ℃.

5.12.5 presión atmosférica: 86 a 106 kpa.

5.12.6 AC 220V / 50hz.

5.12.7 rango de fluctuación de tensión permitido: 220V ± 10%.

5.12.8 rango de fluctuación de frecuencia permitido: 50 Hz ± 1%.

5.12.9 los usuarios deben configurar el interruptor de aire y energía de la capacidad correspondiente del equipo en el sitio de instalación, que debe ser independiente y dedicado al equipo.

5.12.10 cuando el equipo no funcione, la temperatura ambiente debe mantenerse entre + 0 y 45 grados celsius.

5.12.11 toda la máquina está conectada a tierra.

WhatsApp:

WhatsApp: Teléfonoéfono móvil:

Teléfonoéfono móvil: Contacta ahora

Contacta ahora