El probador de combustión cumple con los requisitos estándar de la iec60331 y es adecuado para probar si los cables eléctricos o ópticos mantienen la integridad del circuito durante el suministro de protección contra incendios bajo llamas de al menos 750 ° C y 830 ° c.

El dispositivo de integridad del Circuito en condiciones de incendio es un dispositivo de prueba especial diseñado para evaluar la elasticidad operativa del circuito cuando está expuesto a un incendio. El dispositivo expone el cable y el sistema de cableado a una llama de alta temperatura y monitorea parámetros como la continuidad del conductor, la integridad del aislamiento y la función del circuito durante todo el proceso de prueba. Proporciona datos básicos sobre la resistencia al fuego de los componentes eléctricos

1. iec60331 - 11: 1999 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 11: equipos - Fuego separado a una temperatura de llama de al menos 750 ° c";

2. iec60331 - 12: 2002 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 12: equipos - incendios de impacto de al menos 830 ° c";

3. iec60331 - 21: 1999 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 21: procedimientos y requisitos - cables con tensión nominal de 0,6 / 1,0 kV y menos";

4. iec60331 - 23: 1999 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 23: procedimientos y requisitos - cables de datos eléctricos";

5. iec60331 - 25: 1999 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 25: procedimientos y requisitos - cables de fibra óptica";

6. iec60331 - 31: 2002 "pruebas de cables en condiciones de incendio - integridad del circuito - parte 31: procedimientos y requisitos para impactar incendios - cables con una tensión nominal de 0,6 / 1,0 kV y menos";

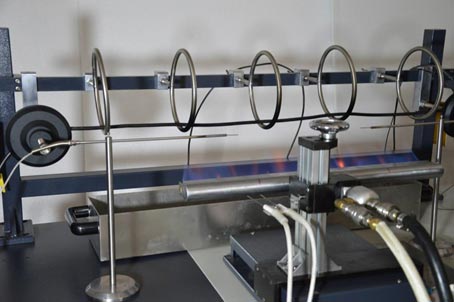

Dispositivo de soporte de prueba estándar 1.gb / t19216.11-2003: el portamuestras tiene un total de tres anillos de soporte con un diámetro interior de unos 150 mm, hechos de barras redondas de acero con un diámetro de (10 ± 2) mm. durante el ensayo, la muestra se coloca sobre el anillo de soporte, un extremo de la muestra se sujeta firmemente para evitar el movimiento, y el otro extremo se apoya para permitir el movimiento longitudinal de la muestra debido a la expansión térmica. Cumplir con los estándares GB / t19216.11-2003, GB / t19216.21-2003, GB / t19226.23-2003, GB / t119216.25-2003, ver figura 2 a continuación

2.gb / t19216.12-2008 escalera de prueba: compuesta por marco de acero, adecuada para la prueba de cables de diferentes tamaños, los dos componentes verticales centrales en la escalera de prueba se pueden ajustar. La escalera de prueba tiene una longitud de 1200mm y una altura de 600mm, y la masa total de la escalera de prueba es de (18 ± 1) kg. cumple con los estándares GB / t19216.12-2008 y GB / t19216.31-2008;

3.gb / t19216.12 dispositivo de generación de impacto: el dispositivo de generación de impacto consta de una barra redonda de acero bajo en carbono con diámetro (25 ± 0,1 mm) y longitud (600 ± 5 mm), envuelta en el eje de la escalera de prueba, que puede girar libremente y ubicada en el mismo plano horizontal a 200 ± 5 mm del borde superior de la escalera de prueba. El eje divide el acero redondo en dos longitudes desiguales (400 ± 5 mm) y unos 200 mm, una parte más larga de la escalera de prueba de impacto. El acero redondo cae de su propio peso desde un punto en un ángulo de 60 ° c con el plano horizontal y golpea en el punto medio de la escalera de prueba cada 30 s ± 2 S. cumple con los estándares GB / t19216.12-2008 y GB / t19216.31-2008;

4. quemador: quemador de gas propano tipo cinturón con mezclador venturi, con una longitud nominal de 500 mm. La superficie de fuego tiene un ancho nominal de 15 mm, tres filas de perforaciones escalonadas, un diámetro nominal de 1,32 mm y una distancia central de 3,2 mm.

5. sistema de control de gas: compuesto por válvula reguladora, encendido automático de alta presión, dispositivo de extinción, par de control, cilindro de gas de propano, válvula espiral, manómetro, medidor de flujo, mezclador venturi, soplete, válvula de bola, tanque de aire comprimido, etc.

Verificación del sistema de aspersores estándar 6.gb / t19216.11-2003:

6.1 medición de la temperatura: uso de dos termómetros K (que cumplen con el estándar GB / t16839.1), con una funda de acero inoxidable aislada mineral de 0,1,5 mm;

6.2 temperatura de la llama: se puede ajustar entre 750 ° y 1000 °.

6.3 gas de combustión: propano con una pureza del 98%.

6.4 gas de combustión: aire comprimido. (la presión atmosférica debe alcanzar más de 10 mba);

6.5 medidor de flujo: se utilizan dos medidores de flujo de rotor. Flujo de aire: 0 a 200 L / min, flujo de propano (gas): 0 a 20 l / min. flujo ajustable;

6.6 posición de instalación del par térmico: coloque la antorcha de soldadura a unos 45 mm (x mm) del nivel del par térmico y a unos 70 mm (y mm) de la línea central del par térmico hacia abajo verticalmente;

.6.7 juicio de verificación: la media de las lecturas de los dos termómetros en 10 minutos está dentro del rango requerido de (750 ± 050) ° c, y la diferencia máxima entre las lecturas medias de los dos termómetros no supera los 40 ° c, se considera que ha pasado. Verificación. Para obtener la media, debe medirse al menos cada 30 segundos;

6.8 cronómetro de verificación: 0 a 99.99min se puede configurar arbitrariamente, detenerse automáticamente cuando se alcanza el valor establecido, precisión: ± 1s / H.

7.gb / t19216.12-2008 verificación de fuente de calor

7.1 medición de la temperatura: uso de dos termómetros K (que cumplen con el estándar GB / t16839.1), con una funda de acero inoxidable aislada mineral de 0,1,5 mm;

7.2 temperatura de la llama: se puede ajustar entre 750 ° y 1000 °.

7.3 gas de combustión: propano con una pureza del 98%.

7.4 gas de combustión: aire comprimido. (la presión atmosférica debe alcanzar más de 10 mba);

7.5 medidor de flujo: se utilizan dos medidores de flujo de rotor. Flujo de aire: 0 a 200 L / min, flujo de propano (gas): 0 a 20 l / min. flujo ajustable;

7.6 ubicación de instalación del par térmico y la lámpara de pulverización: la cabeza de medición de temperatura del par térmico se encuentra a (20 ± 1) MM frente a la pared de prueba. La línea horizontal del termómetro se encuentra a unos 100 mm por encima de la parte inferior de la pared de prueba. La pared de prueba está compuesta por placas resistentes al calor de materiales no metálicos no combustibles, de 900 mm de largo, 300 mm de alto y 9 mm de espesor; La antorcha se coloca a una distancia horizontal de 100 mm a 120 mm del par térmico, y la distancia vertical hacia abajo de la línea central del par térmico es de 40 mm a 60 mm.

7.7 juicio de verificación: se considerará aprobado si la lectura media de los dos termómetros en 10 minutos está dentro del rango requerido de (830 ± 040) ° C y la diferencia máxima entre las lecturas medias de los dos termómetros no supera los 40 ° c. Verificación. Para obtener la media, debe medirse al menos cada 30 segundos;

7.8 cronómetro de verificación: 0 a 99.99min se puede configurar arbitrariamente, detenerse automáticamente cuando se alcanza el valor establecido, precisión: ± 1s / H.

8. dispositivo de encendido: encendido con una pequeña llama de changming.

9. tiempo de encendido: 0 - 999 minutos

10. requisitos de alimentación: ac380 (+ 10%) V / 50hz.

11. potencia de trabajo de la máquina: 1kw.

12. dispositivos de inspección de continuidad:

12,1 GB / t19216.21, GB / t19216.23, GB / t19216.31 dispositivo de inspección de continuidad estándar:

12.1.1 durante el ensayo, la corriente utilizada para la inspección de continuidad pasa por todos los conductores del cable. La corriente es suministrada por un transformador de conexión en forma de estrella de tres fases con capacidad suficiente para mantener la corriente de fuga necesaria incluso cuando se alcanza la corriente de fuga máxima permitida. Prueba el voltaje. En el otro extremo de la muestra, conecte cada conductor o grupo de conductores a un dispositivo de carga e indicación adecuado, como una bombilla, para formar una corriente eléctrica (utilizando resistencias de lastre si es necesario). A tensión de prueba, la corriente que pasa por cada conductor o grupo de conductores es de 0,25a.

12.1.2 fusibles: fusibles 2a, tipo dii que cumplen con los requisitos de gb13539.5.

12.1.3 tensión de prueba (tensión de fase): 0 - 1000v ajustable continuamente.

Dispositivo de inspección de continuidad estándar 12.2 GB / t19216.25: solo se proporciona la prueba de encendido y apagado de la fibra óptica, no se proporciona la medición de los cambios en la transmisión óptica. Si se utiliza un instrumento óptico para la inspección de continuidad, el instrumento óptico debe ser proporcionado por el cliente, y el método de conexión debe monitorear y medir los cambios en la transmisión óptica de acuerdo con C10 especificado en GB / t15972.4.

WhatsApp:

WhatsApp: Teléfonoéfono móvil:

Teléfonoéfono móvil: Contacta ahora

Contacta ahora